Что такое двп: толщина, размеры листа, цена материала

ДВП — один из самых фаворитных современных строй материалов. Его употребляют при отделке пола, стенок, потолка и монтаже межкомнатных перегородок. Это хороший материал для производства мебели и дверей. Приобретая двп обращают свое внимание на плотность, размер, срок производства, условия транспортировки и хранения. Главные аспекты выбора ДВП: размеры листа и цена материала. Обсудим данную тему в данной статье.

Что такое ДВП, область внедрения

ДВП — аббревиатура от наименования «Древесно-Волокнистые Плиты». Представляет собой листовой строительный либо материал отделки. Имеет относительно невысокую стоимость, может быть разной плотности — мягенькие, твердые и сверхтвердые. Толщина листа — от 2-3 мм до 12-15 мм, некие виды могут быть до 40 мм.

Древесно-волокнистые плиты могут быть разной толщины и плотности

Листовые ДВП отличаются высочайшей плотностью и прочностью, имеет относительно невысокую стоимость. Тонкие листы отлично гнутся, что позволяет их использовать для обшивки криволинейных поверхностей. Употребляется ДВП в строительстве, в качестве обшивки при каркасном домостроении, для выравнивания пола, стенок. Также из этого материала делают перегородки в жд пассажирских вагонах.

ДВП малой плотности употребляется в качестве звукоизоляционного материала. Беспорядочное размещение волокон древесной породы содействует тому, что звуки «вязнут» в материале. Это самый дешевый и удачный в монтаже тип звукоизоляционных материалов. Более действенные есть, но вот более дешевенькие нужно еще выискать.

Некие виды древесно-волокнистых плит могут употребляться как материалы отделки — для отделки стенок в помещениях обычной влажности. Для этих целей используют ДВП, одна из сторон листа которой покрашена, покрыта декоративной пленкой, заламинирована.

Это версия для декоративной отделки

Еще одна область внедрения ДВП — создание мебели. Обычно этот материл употребляют как вспомогательный — делают заднюю стену корпусной мебели, подшивают днище в креслах и стульях, днища в ящиках и т.п. В общем, область внедрения широкая. Недочет, на самом деле, один — без гидрофобных добавок материал плохо себя ведет при завышенной влажности. Он разбухает, увеличиваясь в размерах. Листовой материал при всем этом «идет волнами». При высыхании он остается деформированным. Так что в неотапливаемых либо мокроватых помещениях может быть внедрение ДВП только определенных марок.

Разработка производства

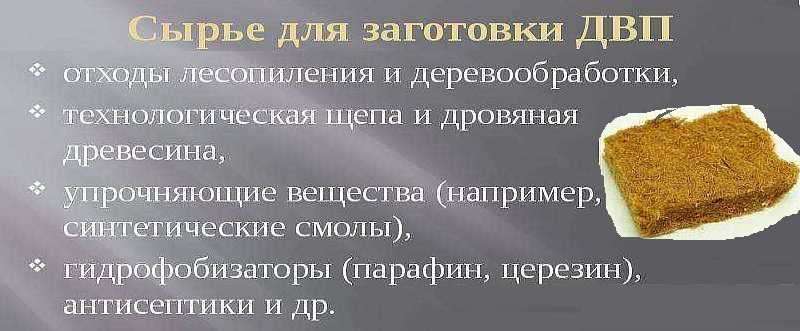

Начальным сырьем для производства ДВП являются отходы деревообрабатывающей отрасли: щепа, опилки, костра (одревесневшие части стеблей прядильных растений). Сырье промывается, из него удаляются посторонние включения, потом сушится. Высушенный материал, дробится в особых машинах (дефибраторах и рафинаторах) на мелкие частички — волокна. Степень помола может быть от грубой до мельчайшей. Дальше процесс отличается для различных методов производства.

Начальное сырье для производства ДВП

Прессование идет под высочайшим давлением — 3-5 МПа и высочайшей температуре — выше 300 °С. Из-за этого и происходит скрепление и уплотнение материала. Перед прессованием, в начальный материал добавляются дополнительные составляющие, изменяющие характеристики материала — связующие (полимерные смолы), гидрофобизаторы, антипирены и т.д.

Методы формования

Есть два метода производства ДВП — влажное и сухое прессование. «Мокрый» способ более экологичен. При влажном прессовании употребляется наименьшее количество связывающих (время от времени, вообщем без синтетических добавок), но материал выходит более дорогим, потому что процесс более энергоемкий. На сушку 1-го листа уходит до 15 минут, что ограничивает производительность прессов, как следует, увеличивает стоимость материала. При таком способе, в размельченный материал вводятся нужные добавки, вода. Водянистая субстанция поступает в дозатор, который выкладывает ее ровненьким слоем на ленту. Для более резвого удаления воды, лента имеет сетчатую структуру. После прохождения пресса тыльная сторона такового ДВП имеет отпечаток этой маленькой сетки.

При влажном прессовании некие сорта ДВП могут быть изготовлены без прибавления стороннего связывающего. Под давлением и при высочайшей температуре, из древесных волокон выделяется лигнин (вещество, характеризующее одеревеневшие стены растительных клеток). Он является натуральным связывающим. Лигнин в значимых количествах содержится в древесной породе хвойных пород. Но не для всех видов ДВП природного связывающего довольно. В данном случае добавляется от 4 до 7% синтетического связывающего.

Тип формования просто отличить по тыльной стороне плиты

При сухом прессовании, обычно в массу добавляют полимерные смолы, которые связывают волокна. Конкретно этот способ позволяет получить ДВП большой толщины — до 12-15 мм, некие завод могут выпускать питы шириной до 40 мм. На уплотнение и прессование сухой массы уходит намного меньше времени — 3-5 минут зависимо от класса и толщины. Производительность пресса растет в разы. К тому же в сухую массу кладут наименьшее количество добавок — они не вымываются водой. Все это ведет к понижению цены материала. Но дешевенькие связующие содержат метаналь, а его содержание нужно держать под контролем, потому что в огромных количествах он вредоносен для здоровья.

Для производства мебели и отделочных работ в помещениях, должен употребляться материал с классом эмиссии метаналя Е0,5 либо Е1. Это, обычно, ДВП влажного прессования. Отличить ДВП, изготовленное влажным методом, можно по отпечатку сетки на тыльной стороне листа (смотрите фото выше).

Оканчивающие процессы

При высокотемпературном прессовании происходит склеивание частиц меж собой. Времени нахождения под прессом не всегда довольно, потому уже сформованные листы переносят в специальную камеру, где при высочайшей температуре происходит «дозревание» материала. ДВП держат здесь несколько часов. За этот период времени волокна спекаются, склеиваются, материал становится однородным и крепким.

Древесноволокнистые плиты имеют разную толщину

Из камеры плиты выходят, фактически с нулевой влажность и начинают интенсивно впитывать воду из воздуха. В итоге этого процесса, края листов разбухают. Чтоб избежать данного недочета, материал переносят в другую камеру, где его доводят до обычной влажности. И только после чего, листовой ДВП может идти в продажу либо на другие станки — для покраски, ламинирования.

Что отлично, так это то, что разработка производства древесно-волокнистых плит пластична. Пресс может иметь всякую форму, что позволяет делать не только лишь листовой материал, да и фигурные изделия. К примеру, плинтуса либо мебельные фасады.

Виды и классы

Основная систематизация ДВП — по предназначению и по плотности. По предназначению древесно-волокнистые плиты бывают — общего и специального типа. Особые — это с какими-то особенными качествами. Можно выделить три главных группы:

- Влагостойкие (битумированные). При изготовлении консистенции в нее добавляется битум, который улучшает устойчивость к влаге.

- Трудносгораемые. В начальный материал добавляются антипирены, которые понижают горючесть готового материала.

Тонкие листы отлично гнутся, толстые имеют высшую твердость, так что материал может употребляться для различных целей

- Отделочные — с облагороженной одной стороной. Лицевая сторона ДВП может быть окрашена, проклеена полимерной пленкой, имитирующей разные материалы: дерево, камень, кирпич, кафель и т.д.

К материалам специального предназначения принято относить и отделочные типы ДВП — с облагороженной одной стороной. Здесь сильно много подвидов и называться они могут по-разному:

- ДВП с облицованной либо окрашенной поверхностью, гладкий с тыльной стороны (произведен способом сухого прессования). В разговорной речи таковой материал принято именовать «оргалит». Как правило это материал средней плотности.

- То же самое, но с негладкой тыльной поверхностью именуется «мазонит» (влажное прессование).

Обшить дачу ДВП — распространенное решение

- Если лицевая сторона материала проклеена пленкой — заламинирована — именуют таковой материал ламинированный ДВП, время от времени встречается аббревиатура ЛДВП.

ДВП общего предназначения именуют еще строительным. К этому классу могут относить материалы как сухого (с 2-мя гладкими поверхностями), так и влажного метода производства.

Стоимость либо качество?

Обычно главный аспект при выборе ДВП общего предназначения — низкая стоимость. Если использовать его для обшивки каркаса, требуется много материала, потому охото сберечь. Но не стоит гнаться за дешевизной.

Качество ДВП определяется по отсутствию сторонних вкраплений, расслоения

Более дешевенькие листы ДВП произведены с огромным количеством метаналя. Это вещество в огромных количествах содействует развитию рака. Чтоб дом был неопасным, не стоит использовать для внутренней обшивки материал с классом эмиссии выше Е1. Материалы с классом Е1 полностью неопасны. Выделяют метаналя столько же, сколько натуральная древесная порода.

Плотность, масса, толщина листов

Разработка производства древесно-волокнистых плит позволяет делать их разной плотности. Зависимо от плотности они имеют разные технические свойства и область внедрения. Различают такие виды ДВП:

- Малой плотности. Именуют еще мягенькими, обозначаться могут с помощью приставленной буковкы «М» — ДВП-М. Достаточно рыхловатый материал плотностью 200-350 кг/м³. Толщина листа может быть 8, 12, 16, 25 мм. При желании можно отыскать до 40 мм. Употребляются обычно для шумоизоляции либо как отделочные/обшивочные в местах, не подвергающихся нагрузке.

ДВП малой плотности имеет рыхлую структуру, употребляется как утепление и шумоизоляция

- Средней плотности — до 850 кг/м³, толщина листа может быть 8, 12, 16, 25 мм. По систематизации проходят тоже как мягенькие.

- Полутвердые — от 860 до 900 кг/м³, толщина листа 6, 8, 12 мм.

- Твердые (ДВП Т) — 950 кг/м³, толщина листа 2.5, 3.2, 4.5 и 6 мм.

- Сверхтвердые (ДВП-СТ) — 960-1000 кг/м³, могут быть шириной 2.5, 3.2, 4.5 и 6 мм.

Твердые и сверхтвердые марки используют там, где принципиальна стойкость к механическим воздействиям. В бытовом строительстве и отделке домов/квартир, ДВП-Т кладут на пол, могут обшивать ими стенки.

Виды жестких плит

При всем при том, твердые древесно-волокнистые плиты общего предназначения бывают нескольких видов — с различными лицевой и тыльной сторонами. Согласно ГОСТу, твердые древесно-волокнистые плиты имеют такую маркировку:

- Т — твердые плиты с необлагороженной лицевой поверхностью. Нередко именуются еще «техническим» ДВП. Употребляется для работ, в каких не важен внешний облик.

- Т-П — твердые плиты с подкрашенным лицевым слоем. Это так именуемый оргалит. Применяется в мебельной индустрии для задних стен в шкафах, столах и т.д.

Выбор расцветок широкий

- Т-С — твердые плиты с лицевым слоем из мелкозернистой древесной массы. Одна сторона листа имеет тот же цвет, но гладкая, как покрытая лаком. Может применяться для обшивки каркасных зданий изнутри. Просит малых отделочных работ. На такую поверхность стразу можно клеить обои, но снимать их будет очень неловко. А вот шпаклевка на заглаженную поверхность ложится плохо — скатывается.

- Т-СП — твердые плиты с подкрашенным лицевым слоем из мелкоразмолотой древесной массы. Может употребляться как финальный материал отделки.

Марки твердого ДВП могут быть 2-ух классах — А и B. Их отличают по качеству. Видите ли, даже в одном классе есть различные материалы. При схожих (либо практически схожих) технических свойствах, имеют они разные области внедрения.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые древесно-волокнистые плиты, в бытовом строительстве и ремонте употребляются изредка — очень большая стоимость, а высочайшие плотность и твердость могут быть и не нужна. Время от времени чрезмерная твердость может быть неловкой.

По эталону есть два вида такового материала:

- СТ – «строительная» марка, не очень симпатичная снаружи;

- СТ-С – с гладким лицевым слоем — мелкоразмолотая древесная масса уплотнена до очень гладкого состояния.

Плотные и гладкие плиты

Ламинированных либо декоративных видов фактически не бывает — очень тяжкий и жесткий для отделки материал тоже не нужен.

Наименования зависимо от плотности

Еще древесно-волокнистые плиты имеют различные наименования зависимо от плотности. Как правило это калька (транслитерация) британских/интернациональных заглавий. Хотя, под этим же заглавием, в других странах часто предполагается другой материал.

- ЛДФ — от британского low density fiberboard — LDF. В переводе — ДВП низкой плотности. В реальности, так именуют материал средней плотности, просто имеющий свойства на нижней границе зоны. К мягеньким древесным плитам никакого дела не имеет.

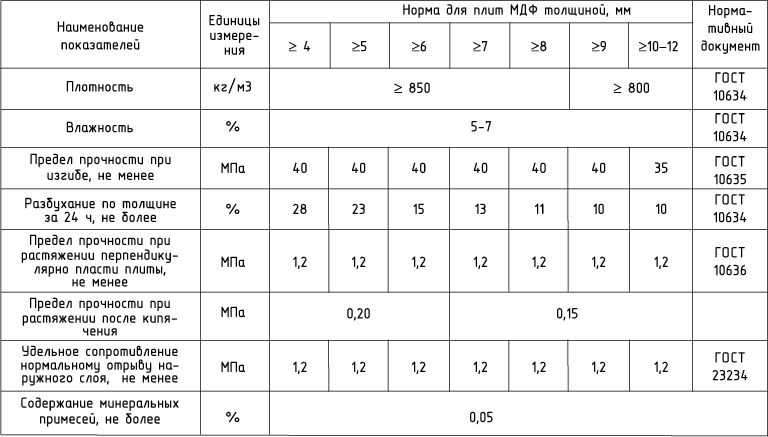

Свойства МДФ

- MДФ — от британского medium density fiberboard — MDF. В переводе — средней плотности древесно-волокнистая плита. Если гласить о эталонах, то этот материал соответствует ГОСТовским определениям ДВП средней плотности.

- ХДФ — hight density fiberboard — HDF. По чертам можно поставить в соответствие марку ДВП-Т (твердые).

Плиты ХДФ имеют обычно маленькую толщину и употребляются для фрезерования орнаментов

Видите ли, точного разграничения нет. Еще неурядицы добавляют неверное применение заглавий. В общем, всякий раз нужно уточнять, что конкретно говорящий имеет в виду под тем либо другим термином.

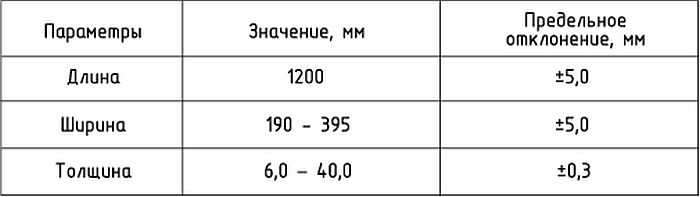

Размеры

О размерах имеет смысл гласить только относительно стандартных листов либо плит. Как уже гласили ранее, толщина листов ДВП может быть от 2 до 40 мм. Другие размеры определены эталонами:

- ширина 1220 мм и 1700 мм;

- высота 2140 мм, 2440 мм, 2745 мм.

Учтите, что на любом производстве можно отыскать неформатные листы. После формования в прессе их подрезают, и время от времени, из-за сбоев в работе оборудования (которое сформировывает ковер на ленте), приходится края обрезать больше. Из-за этого и получаются более узенькие либо более недлинные листы. Если вам не важен стандартный размер, всегда можно приобрести такие. По качеству они навряд ли кое-чем отличаются, а вот по стоимости будут существенно ниже.

Современное внедрение неких видов

Если гласить не о стройке, а об отделочных работах, то все почаще в этой области стало всплывать заглавие «МДФ» — волокнистый материал средней плотности. Из ламинированного листового МДФ делают межкомнатные двери. Каркас из древесных планок обшивают этим материалом, получая экономные изделия, которые смотрятся очень хорошо. Звукоизоляционные свойства зависят от типа наполнения каркаса, а долговечность самого изделия — от свойства ламинирования и жесткости пленки.

Из древесно-волокнистой массы можно сформировать любые рельефы

Разработка производства позволяет создавать не только лишь листовые древесно-волокнистые изделия. Форма пресса, на теоретическом уровне, может быть хоть какой. Потому из МДФ стали делать различного рода погонаж — наличники для отделки все той же дверной коробки, плинтуса и другие подобные изделия. Их можно подобрать в цвет дверей и похожие по форме.

Такие плавные полосы можно изготовить только с внедрением дерева либо МДФ

Из МДФ стали делать фасады корпусной мебели. К примеру, кухонные. При этом если мебель из ДСП имеет линейное строение, из размолотых древесных волокон формуют изогнутые, плавные, скругленные формы. Все это позволяет изготовить большее видовое обилие. Используя ту же технологию, делают стеновые панели МДФ. Это не только лишь ровненькие гладкие листы, да и с рисунком различного вида/типа.

Жесткие волокнистые материалы

В неких областях находит применение ХДФ — материал высочайшей плотности. А именно, за счет жесткости, с ним комфортно работать при формировании ажура. Используя лазерные резаки, на тонких ламинированных либо крашеных плитах ХДФ сформировывают прорезной ажур. Из ажурных плит делают разные декоративные элементы, а именно — экраны на радиаторы.

Перфорированный ХДФ неплох для декора

Из ХДФ сформировывают некие виды материалов отделки. Плиту покрывают слоем пленки либо красят. Поверхность может быть гладкокрашеной, имитировать древесную породу, каменную поверхность и т.д. Если материал сформован в виде планок с замками, выходит тот ламинат. Если материал изготовлен в виде листов — ими можно обшивать стенки, потолок, использовать для отделки рабочей зоны на кухне — кухонного фартука.

Наверное есть и другие области внедрения ДВП разной плотности. И, вероятнее всего, будет и другое применение. Разработка эластичная, позволяет получать разные по свойствам материалы.