Керамзитоблоки: размеры, характеристики, плюсы и минусы

Керамзитобетонные блоки делаются из песка, цемента, воды и керамзита. На особых виброустановках смесь утрамбовывается в матрицах, которые присваивают продукции готовую форму в виде блоков. Таким методом получают стройматериал превосходящий другие бетонные, шлакоблоки и опилкобетонные блоки. Этого вида камня встречается фактически во всех сферах строительной деятельности. При этом в Европе он больше всераспространен, чем в Рф. Плюсы — не поддерживает процесс горения, не сгнивает, не корродирует и т.д. Разглядим подробнее все аспекты в этой статье.

Что такое керамзитобетонные блоки по ГОСТу

Керамзитобетон относят к легкому бетону. В качестве заполнителя употребляют пористый материал — керамзит. Это округленные гранулки из обожженной глины. Состав керамзитобетона — цемент, песок, керамзит + вода. При подготовке консистенции, воду льют больше чем в обыкновенном томном бетоне, потому что керамзит гигроскопичен и много впитывает жидкость. При производстве блоков готовую смесь засыпают в формы, уплотняют с помощью вибростола после этого их вынимают из формы. В принципе, блоки готовы, но их нельзя использовать, пока они не просохнут и наберут проектную крепкость.

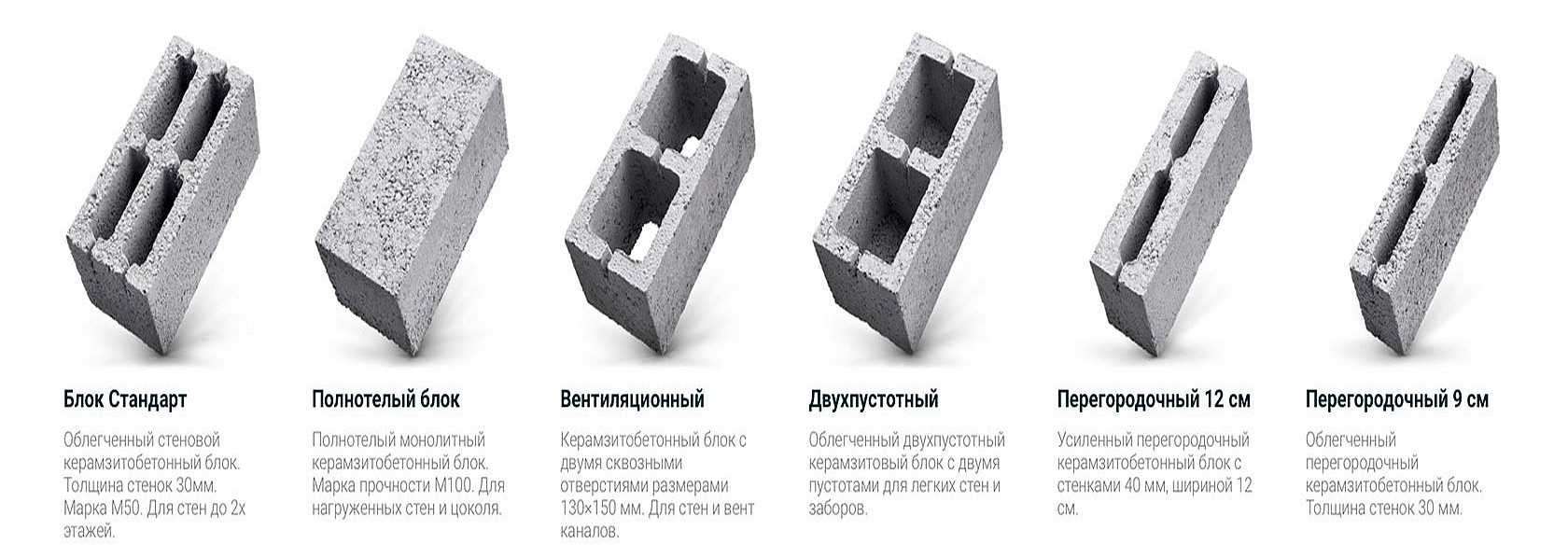

Виды керамзитобетонных блоков

Для заслуги обычной прочности изделий промышленного производства употребляются две технологии — в автоклаве и методом вибропрессования. В первом случае блоки отправляются в автоклав, где материал обрабатывается паром под давлением. Это делает керамзитобетонные блоки более крепкими. 2-ой способ — это вибрация с одновременным давлением. При вибрации все пустоты уходят, раствор становится более однородным и текучим, обволакивая каждую из гранул керамзита. Итог — высочайшие характеристики прочности.

При кустарном производстве блоки просто оставляют «дозревать». По идее требуется минимум 28 суток, пока бетон не наберет крепкость. Но могут реализовать ранее, чтоб не занимали места. Крепкость при всем этом никто не гарантирует.

На поверхности блока угадываются округленные гранулки керамзита. Зависимо от марки, они могут быть различного размера, в большем либо наименьшем количестве

Дело в том, что для обычного набора прочности цемента нужно создание определенного тепловлажностного режима. Керамзитобетон в этом плане более капризен, чем обыденный бетон. Из-за высочайшей поглощающей возможности керамзита он может впитывать очень много воды. И воды будет недостаточно, чтоб керамзитобетонный блок набрал крепкость, а не просто просох. Потому готовые блоки лучше полить водой и накрыть пленкой хотя бы на некоторое количество дней после производства. Держите их на солнце и при температуре не ниже + 20 °C. В неприятном случае керамзитовые блоки не наберут нужной прочности и будут рассыпаться даже при маленьких нагрузках и ударах.

Если гласить о стоимости, заводские блоки стоят дороже. И все таки. Если вы строите дом, а не хозблок либо сарайчик, не стоит сберегать и брать блоки «гаражного» производства. Качество здесь под огромным вопросом.

Плюсы и минусы дома из керамзитоблоков

Керамзитные блоки в разы больше кирпича. Даже двойного. Размер керамзитобетонного блока можно сопоставить разве что с глиняними строй блоками. Но весят керамзитоблоки меньше, имеют наилучшие свойства по теплопроводимости. И, что принципиально, еще ниже по цены. Долговечность и морозостойкость при всем этом сравнима с глиняним кирпичом.

Кладка похожа на работу с кирпичом, только резвее

Плюсы строительства из керамзитобетона

К плюсам домов из керамзитовых блоков можно отнести последующие пункты:

- Малые сроки на строительство стенок.

- Для кладки употребляют обыденный цементно-песчаный раствор.

- Кладка из керамзитоблока отлично отделывается хоть какими материалами.

- Дом выходит теплый. Но глиняний кирпич более теплоемкий — приблизительно на 20-30%, так что копит больше тепла. Если же ассоциировать с силикатным кирпичом, керамзитобетонный блок более теплоемкий.

- Стенки весят незначительно, что понижает издержки на фундамент.

- Отсутствие усадки.

- Не содержат извести, а означает арматура не подвергается коррозии.

- Отличные звукоизолирующие характеристики. Для внешних стенок 47 дБ до 55 дБ, для внутренних — от 49 дБ до 54 дБ. Находится в зависимости от плотности и толщины стенок.

Блоки могут иметь пазогребневую систему, что улучшает теплотехнические свойства кладки. Материал натуральный, воздухопроницаемый, так что с регуляцией влажности в помещениях заморочек не будет.

Недочеты

Минусы у керамзитобетонных домов тоже есть и полностью суровые. Их непременно нужно учесть при выборе строительного материала.

- Керамзитоблок не подходит для домов без отопления в зимний период. Помним, что керамзит гигроскопичен и блоки из керамзитобетона тоже. Морозостойкость не такая большая, так что требуется, во-1-х, утепление, во-2-х, отделка, которая будет защищать материал от попадания воды. Также непременно поддержание плюсовой температуры. Вообщем, морозостойкость блоков, которые обработаны в автоклаве либо в вибропрессе — около 100 циклов и этого более чем довольно. Но у частников этот параметр никто не держит под контролем.

- Из-за гигроскопичности лучше не использовать для стенок в помещениях с высочайшей влажностью. Другими словами, для бань лучше выискать другой материал. Просто при строительстве из керамзитобетонных блоков, их изнутри нужно покрывать водоизоляционными средствами.

- Размер керамзитобетонного блока может «плавать». Это неловко при строительстве.

- Разработка производства ординарна, что позволяет открывать «гаражное» создание. Все мешается «на глаз», никакого контроля черт и характеристик, а позже блоки рассыпаются, стенки лопаются.

Главный недочет — высочайшая гигроскопичность. Гранулки глины могут впитывать много воды. Блоки, которые длительно хранятся на открытом воздухе, весят в пару раз больше, чем оставшиеся в сухих помещениях. Цемент от воды только укрепляется. Но влажные стенки вам навряд ли понравятся. Принципиально произвести доброкачественную гидроизоляцию фундамента, отсечь все вероятные источники воды. Лучше делать крышу с большенными свесами и сконструировать доброкачественную водосборную систему.

Размер керамзитобетонного блока по эталону

Дело в том, что отдельного эталона по керамзитобетонным блокам нет. Этот вид материала описывается группой нормативов, которые нормируют легкие бетоны и изделия из их. Так размеры стеновых блоков из легкого бетона инсталлируются ГОСТом 6133-99.

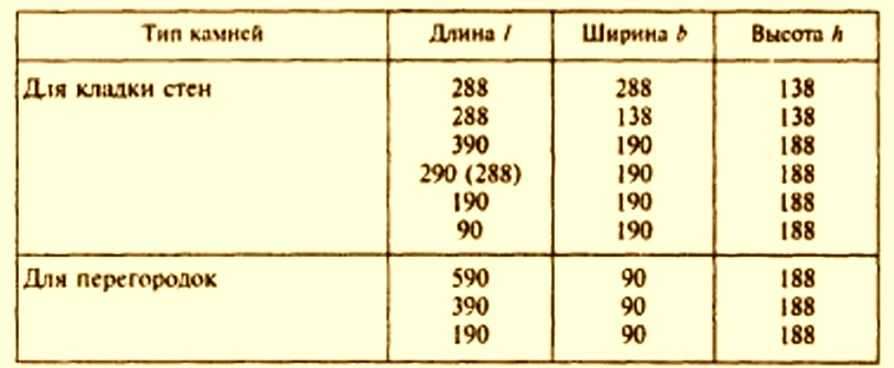

Стандартный размер керамзитобетонного блока по ГОСТу 6133

Предельные отличия также указываются. По длине они составляют ±3 мм, по высоте ±4 мм, толщина стен меж перегородками может быть толще на 3 мм (тоньше быть не может).

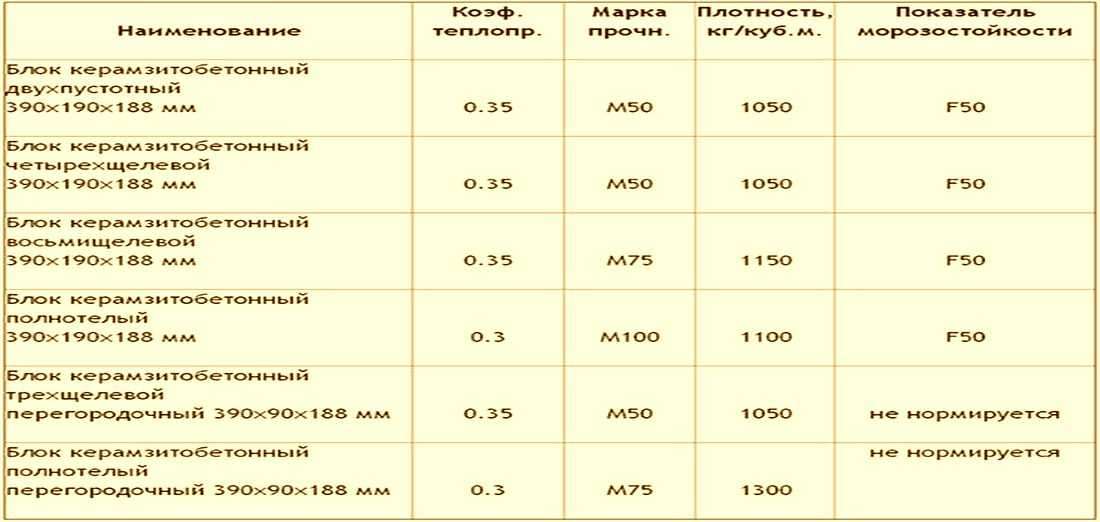

Пользующийся популярностью размер керамзитобетонного блока для стенок и перегородок

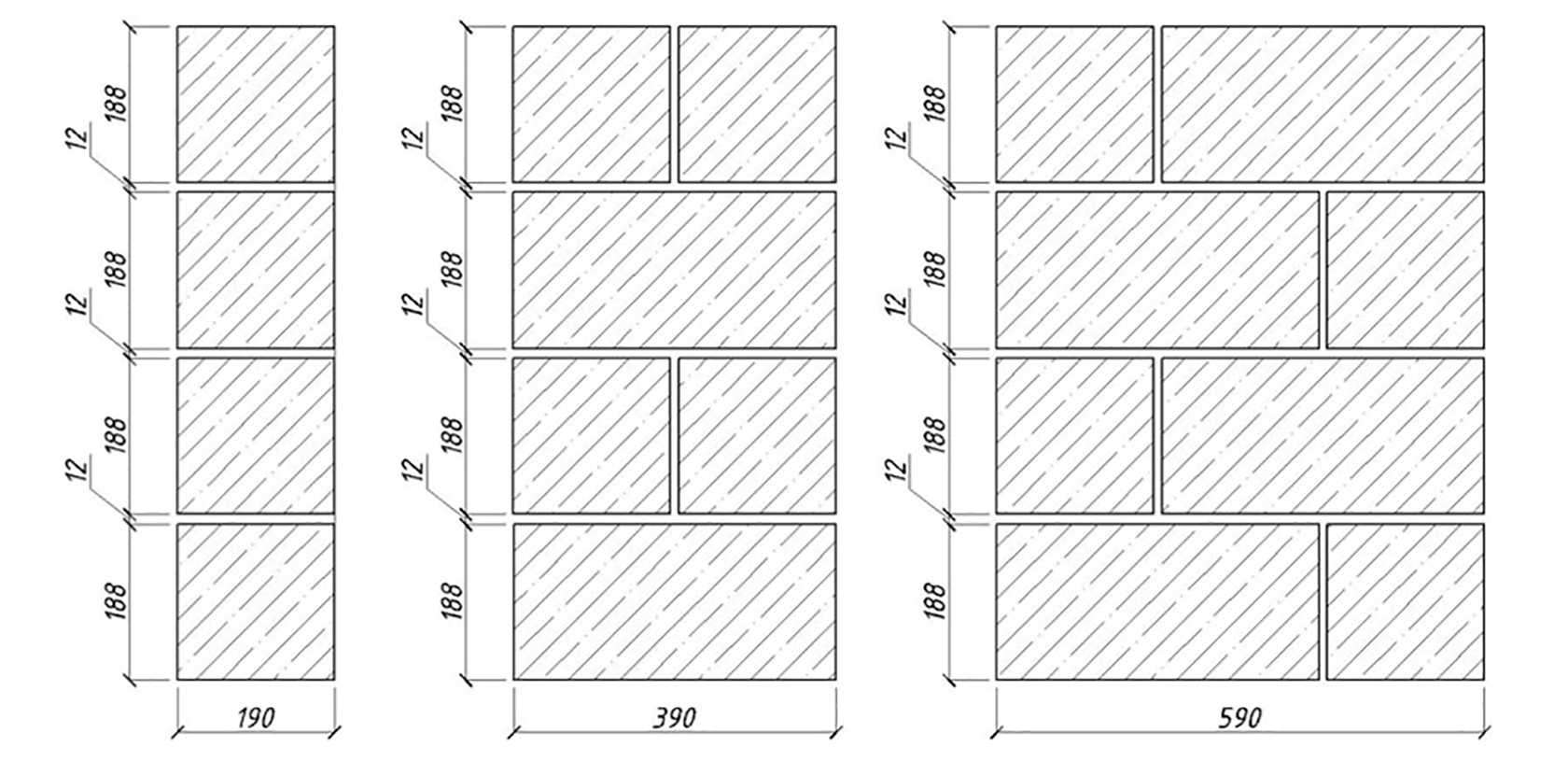

В большинстве случаев для кладки стенок используют керамзитобетонные блоки размером 390*190*188 мм. Выходит очень комфортно, потому что для средней полосы Рф считается хорошей толщина стены 400 мм. Другими словами, кладку ведут «в один блок». Для перегородок требуется обычно наименьшая толщина — 90 мм. Длина и высота при всем этом остаются таковой же. Другими словами, размер керамзитобетонного блока для перегородок 390*90*188 мм. Это не означает, что перегородки нельзя делать из более длинноватых либо более маленьких перегородочных плит. Можно, но более недлинные — больше швов, больше расход раствора, а более длинноватые тяжелее, труднее в работе.

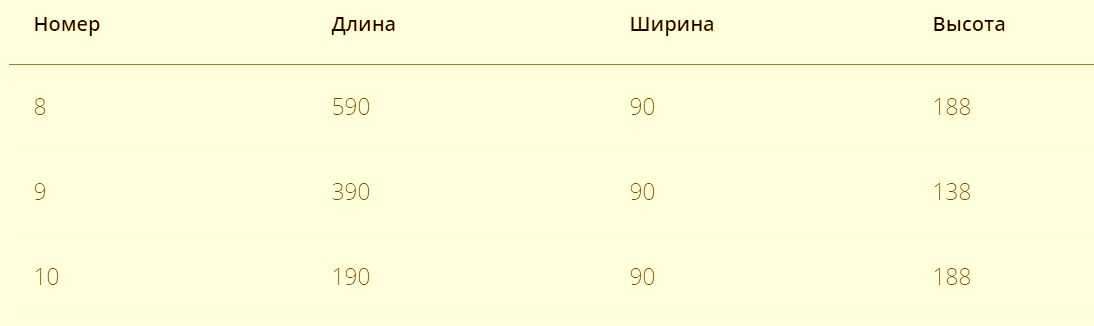

Блок перегородочный керамзитобетонный: размеры по ГОСТу

Если вы желаете иметь наилучшие характеристики по шумоизоляции меж помещениями, перегородки можно сложить и из стеновых блоков. Или стандартной ширины — 190 мм, или тех что потоньше — 138 мм. Но издержки при всем этом больше.

Неординарные габариты

В эталоне есть приписка о том, что по согласованию с заказчиком размер керамзитобетонного блока может быть хоть каким. Так что можно повстречать изделия хоть какого формата.

Размер керамзитобетонного блока такового формата точно к стандартным не отнесешь

Не считая того, есть к тому же технические условия (ТУ), которые разрабатывают и регистрируют сами предприятия. Если вы собираетесь закупать огромную партию и в маркировке стоит не ГОСТ 6133-99, а ТУ, лучше с этим документом ознакомиться, чтоб не было сюрпризов.

Виды керамзитоблоков

Торцы блоков могут быть с пазами, плоскими либо изготовлены по принципу паз/гребень. Для использования на углах, одна грань может быть гладкой. Не считая того, углы могут быть скругленными либо прямыми. На опорных поверхностях (куда кладут раствор) можно формовать пазы для укладки арматуры. Размещаться эти пазы должны на расстоянии более 20 мм от угла.

Пример пазогребневых пустотных стеновых керамзитобетонных блоков и цены на их

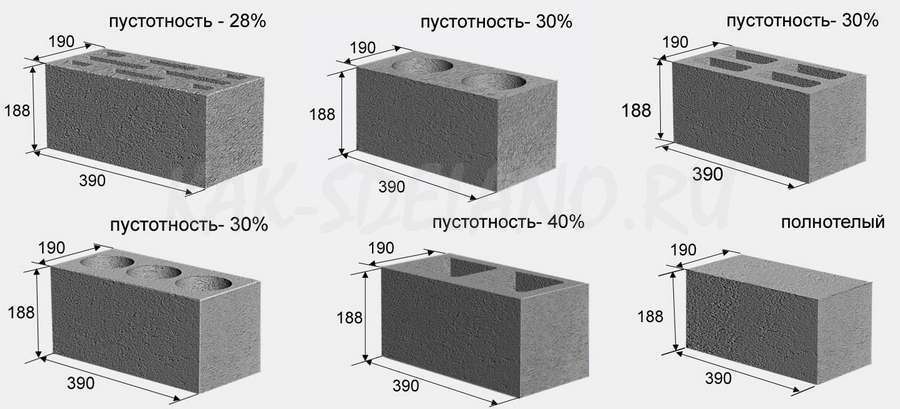

Блоки бывают с пустотами и без. Пустоты могут быть сквозными либо нет, располагают их умеренно, перпендикулярно к рабочей поверхности. Очень допустимая масса строительного блока из легкого бетона — 31 кг. Эталоном нормируется толщина стен, которые ограждают пустоты:

- внешние стены — более 20 мм;

- перегородка над несквозными пустотами — более 10 мм;

- меж 2-мя пустотами — 20 мм.

Пустоты почаще делают плоскими — в виде щелей. Количество «линий» с пустотами определяет коэффициент теплопроводимости материала. Чем больше линий пустот, тем теплее (и «тише») будет стенка. Воздух, как понятно, плохо проводит тепло. Во всяком случае, ужаснее чем бетон. Потому разбиение блока пустотами дает положительный результат.

Марки по плотности и прочности на сжатие

По прочности и теплопроводимости керамзитобетонные блоки делятся на две категории: конструкционные и конструкционно-теплоизоляционные. В каждой из групп могут быть изделия различной плотности. Плотность — это масса 1-го кубометра материала в сухом состоянии. Приблизительное значение стоит после буковкы D. К примеру, D600 — масса кубометра составляет 600 кг, D900 — 900 кг. И т.д..

- Конструкционно-теплоизоляционные:

- D500 В0,75 до В1,75;

- D600 В1,0 до В2,5;

- D700 В1,5 до В3,5;

- D800 В2,0 до В3,5;

- D900 В2,5 до В7,5;

- D1000, 1100 В3,5 до В10;

- D1200, 1300, 1400 В5 до В10.

Размер блока керамзитобетона определяется эталонами

- Конструкционные:

- D1100 В 12,5;

- D1200. 1300 В12,5 до В20;

- D1400. 1500 В12,5 до В30.

В личном домостроении обычно употребляют блоки конструкционно-теплоизоляционные. Для возведения внешних стенок одноэтажных домов используют керамзитобетонные блоки марки D700 либо D800, для внутренних ненагруженных перегородок можно брать и поболее низкие марки.

Стандартные решения для средней полосы

При строительстве дома вернее всего заказать проект. Здесь вам все учтут, пропишут все узлы, материалы, в том числе и размер керамзитобетонного блока, его характеристики и количество. Остается только закупить все по списку. Но так поступают немногие. Проект — это издержки, а средств и так не много. Потому стараются сами приблизительно «прикинуть» без расчета. Позиция тоже понятная, но не всегда она приводит к экономии, так как «стандартные решения» делают с припасом прочности, а это перерасход материала. Но, в общем, есть наработанные версия по составу пирога внешних стенок из керамзитоблоков для Рф.

- Только блоки без утепления. Толщина стенки — 600 мм. Размер керамзитобетонного блока для внешней стенки 590*290*200 мм, блоки пустотелые, конструкционно-теплоизоляционные. Блоки класть пустотами ввысь, их заполнять теплоизоляционным материалом. Удобнее всего пенополистирольной крошкой. Отделка изнутри — штукатурка либо гипсокартон, снаружи — штукатурка.

Примеры кладки керамзитоблока

- Керамзитоблок 400 мм + теплоизолятор. Для внешней стенки удобнее использовать керамзитобетонный блок размером 390*190*200 мм. При кладке вперевязку получаем 40 мм толщины. Слой теплоизолятора обязан иметь коэффициент теплопроводимости 0,05 Вт/м °С. Для минеральной ваты и пенополистирола — это около 50 мм.

- Многощелевой блок из керамзитобетона шириной 500 мм без утепления. Габариты керамзитобетонного блока нужно подбирать, потому что они нередко идут необычных размеров. Можно отыскать длиной 500 мм и шириной 250 мм. Комфортно будет класть обыкновенной схемой с перевязкой. Либо можно использовать другие форматы, но будет нужно разрабатывать схему кладки.

Очередное пользующееся популярностью решение — с облицовкой кирпичом

- Стенка из керамзита шириной 290 мм + теплоизолятор. Для этого версияа можно использовать крупноформатный блок. По ГОСТу его размер 288*288*138 мм, но он весит много, работать труднее. Можно использовать более узенький — шириной 138 мм, что практически даст требуемую толщину. Теплоизолятора нужно порядка 100 мм, внутренняя отделка — штукатурка либо гипсокартон.

При выборе керамзитных блоков смотрим на два показателя: класс прочности на сжатие — для несущих стенок он должен быть более В3,0 (с припасом). 2-ой показатель — коэффициент теплопроводимости. Чем он ниже, тем лучше.