Арболит собственноручно: пропорции, состав, технология производства

Существует сильно много технологий утепления построек с внедрением разных материалов и применением особых подвесных конструкция. Для возведения стенок употребляются строй материалы, владеющие высочайшими термоизоляционными свойствами. Одним из таких материалов является арболит.

Достоинства и недочеты арболита

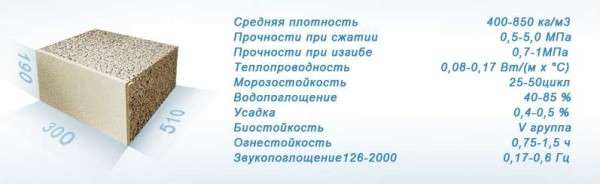

Для личного застройщика при выборе строительного материала важны технические свойства материала. Давайте разглядим арболитовые блоки с этой стороны. Итак, свойства и их короткая расшифровка:

Технические свойства арболитовых блоков

- Теплопроводимость — 0,08 — 0,14 Вт/м°C (зависимо от плотности, чем больше плотность, тем выше теплопроводимость). Свойства сравнимы с древесной породой. У нее этот показатель 0,14 Вт/м°C, у глиняного кирпича 0,6-0,95 Вт/м°C. Другими словами дои из арболитовых блоков будет теплым, а ширина стенок маленькой. Для средней полосы Рф в домах неизменного проживания советуют делать стенки шириной 30-40 см.

- Морозостойкость — 25-50 циклов. Этот параметр значит, что стенки могут без вреда для их свойств леденеть/размерзаться от 25 до 50 раз (находится в зависимости от производителя). Если дом неизменного проживания, то он леденеть не будет вообщем. Для неотапливаемых дач срок службы 25-50 лет полностью приемлемый.

- Крепкость при сжатии — 0,5-5 МПа. Это — одна из самых симпатичных черт арболита — его тяжело повредить. Еще момент: он восстанавливает свою форму после снятия нагрузки. Другими словами, ударив кувалдой, изготовить вмятину можно, но через некое время она выровняется — частино либо на сто процентов находится в зависимости от «тяжести» нанесенного повреждения.

- Крепкость на извив 0,7-1 МПа. Это означает, что при возникновении каких-либо перекосов в конструкции (неравномерно сел фундамент) блоки из арболита не лопнут, компенсируют довольно огромную нагрузку.

Характеристики очень хорошие. Другое дело, что они будут только при условии четкого соблюдения пропорций и технологии. Этим арбллитовые блоки и небезопасны: не понимаете как отлично они изготовлены.

Эксплуатационные свойства

Как лицезреем, свойства у арбоблока хорошие. К плюсам еще нужно добавить маленький вес, огромные размеры и неплохую способность всасывать звуки. Очень большой плюс — блоки просто режутся, им просто придать подходящую форму. Очередной положительный момент — в арболите отлично держатся гвозди, саморезы. С этой стороны тоже никаких заморочек.

- Усадка — 0,5-0,6%. Этот параметр указывает, как поменяются геометрические размеры стенки под нагрузкой. У арболита один из самых низких характеристик.

- Водопоглощение 40-85%. Этот показатель очень большой. Если поставить арболитовый блок в воду, он может впитать в себя сильно много воды. Для застройщика это означает, что нужно позаботиться о неплохой отсечной гидроизоляции меж фундаментом и первым рядом блоков. Также арболитовому дому нужна внешняя отделка, которая будет защищать материал от воды. Не так все жутко. Еще важнее, что гигроскопичность арболита низкая (способность копить парообразную воду). Даже при очень мокроватом воздухе он не сыреет, а пропускает пары через себя, регулируя влажность в помещении.

- Огнестойкость — класс Г1. Арболит относится к материалам, которые горение не поддерживают. Это их бесспорный плюс.

Если гласить о технических свойствах, то суровый минус на самом деле один — высочайшее водопоглощение. Еще есть один недочет, но он из области эксплуатации. Арболит очень обожают мыши. Материал то натуральный и теплый. Решить делему можно сделав высочайший цоколь — не ниже 50 см.

Разработка производства арболитовых блоков

Арболит относится к легким бетонам, разработка фактически стандартна, кроме неких аспектов: необходимости прессовки и использовании при замесе не обыкновенной гравитационной бетономешалки, а принудительной. В ней лучше перемешивается щепа с остальными компонентами.

Состав

В состав арболита входят четыре компонента:

- высокомарочный цемент (М 400 либо М 500);

- древесная щепа;

- вода;

- хим добавки.

Цемент должен быть сухим и свежайшим. Щепа — определенного размера. Чем меньше будет пересортицы, тем крепче будет блок. Хим добавки — это нитрат и хлорид кальция (пищевая добавка E509), жидкое стекло, сернокислый алюминий и некие другие вещества. Направьте внимание, что они поначалу разводятся в воде и только позже добавляются в щепу, перемешиваются. Вода допускается неважно какая питьевая, но не техно, без загрязнений. После того, как щепки умеренно вымокли, добавляют цемент. Другая последовательность недопустима.

Виды и размеры блоков

Зависимо от плотности арболитовые блоки делят на теплоизоляционные (до 500 кг/м³) и конструкционные (от 500 кг/м³ до 850 кг/м³). Для постройки одноэтажных домов можно использовать самые легкие из конструкционных плотностью 500 кг/м³. Для коттеджей в 1,5 и 2 этажа малая плотность — 600 кг/м³ и выше.

Размеры арболитных блоков могут быть различные. Более всераспространенный — 500*200 мм и разной толщины — от 100 мм до 400-500 мм. Но различные фабрики и цеха выпускают различные по габаритам блоки. Формы для их можно сварить из обыденного листового железа, так что это не неувязка. На фото пример ассортимента 1-го из цехов.

Размеры и вес блоков из арболита

Видите ли, блоки 600*200 мм и 600*250 мм тоже есть и толщина от 100 до 500 мм. Можно и для несущих стенок и для перегородок межкомнатных избрать подходящие. Также для самостоятельного производства арболитовых блоков можно будет изготовить подходящую форму. Это если вы решите их делать сами.

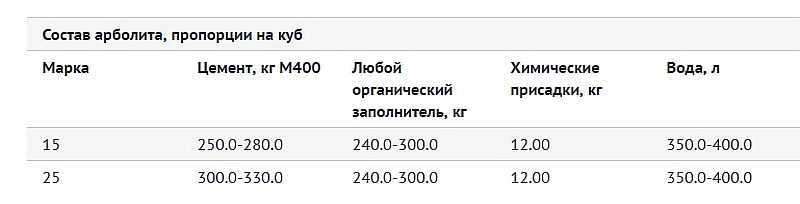

Пропорции

Как хоть какой строительный материал арболит подразделяют по классам прочности. Для возведения несущих стенок домов нужный класс прочности B 2.5.

Количество и пропорции компонент арболита зависимо от марки

Количество нужных материалов на один кубометр арболитового раствора есть в таблице (фото выше).

Технологии прессования

Все эти составляющие перемешиваются, из их формуются блоки. Есть несколько технологий:

- просто прессованием :

- ручное на полу (нужны огромные усилия);

- ручная трамбовка на вибростоле.

- прессование с вибрированием на вибростанке.

Проще всего реализуется ручное прессование. Но держать под контролем таким методом плотность и крепкость получаемых блоков трудно.

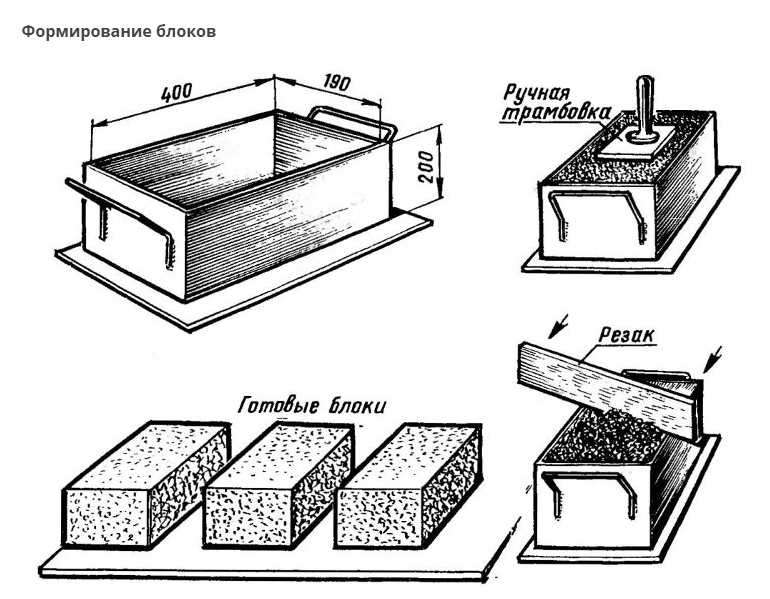

Ручная формовка арболитовых блоков

Условия обычного производства

Для обычного процесса гидратации цемента нужна температура не ниже +12°C. Других критерий нет. Особенность производства заключается в том, что после формования блока до начала его использования должно пройти более 2-3 недель. За этот период времени цемент наберет порядка 50-60% прочности (находится в зависимости от температуры) и с блоками уже можно работать. Другими словами, делать блоки нужно за длительное время до начала стройки. Если учитывать, что щепа до ее использования должна вылежаться, как минимум, 4 месяца, то начинать можно за год до стройки.

Так можно хранить арболитовые блоки, изготовленные собственноручно

Очередной практический момент: если собираетесь делать арболитовые блоки собственноручно, не считая площадки для замеса и хранения компонент, нужна площадка для отстаивания блоков. Место должно быть скрытым, защищенным от дождика и солнца. Не должно быть и сквозняков.

Щепа для арболита: как получить либо где приобрести

Наилучшая щепа для арболита выходит из сосны и ели. Можно использовать и лиственницу, но при замесе нужно удвоить количество хим добавок. Из лиственных пород ГОСТ допускает внедрение осины, бука, березы, тополя. Другие требования такие:

- Наибольшие размеры 40*10*5 мм. Опытным методом установлены рациональные характеристики щепы — длинна около 25 мм, ширина — 5-10 мм, толщина 3-5 мм. Из такового сырья получаются самые крепкие арболитовые блоки.

- Количество коры не должно превосходить 10%.

- Не должно быть пыли, песка, грунта, сторонних примесей. От маленьких фракций, пыли и песка щепу избавляют с помощью сита, а большие посторонние включения удирают вручную (нередко это кусочки грунта либо камешки).

- Не должно быть видимой плесени и гнилости.

Самая наилучшая щепа выходит из кусковых отходов древесной породы. Ее поначалу пропускают через рубительные машины, а позже размельчают на молотковой молотилке. Использовать для этого можно последующие механизмы:

- Дисковые рубительные машины с регулируемыми ножиками. Не все из их можно подстроить для получения щепы требуемого размера, но размеры будут близкими.

- Роторно-ножевые молотилки. С их выходит узенькая и узкая щепа, а длинна регулируется. Другими словами, это — неплохой версия. Есть только одно «но»: ножей много и при продолжительном использовании их нужно поменять либо наплавлять (они не точатся). К плюсам добавим, что молотилки этого типа можно использовать для повторного дробления технологической щепы, приобретенной при первом дроблении (после перенастройки).

- Шредеры либо валковые измельчители. Это драгоценное оборудование (около 1 млн. руб), при этом в главном ввезенного производства, но оно прекрасно подходит, потому что делается под определенные размеры щепы.

Если делать арболитовую щепу без помощи других — не версия, ее можно приобрести. Если получится, можно условиться на заводе, где создают арболит. Только характеристики щепы инспектируйте. Если такого вблизи нет, можно взять стружку из-под калибровочных станков. Некие из их можно настроить так, чтоб стружка была нетолстой.

Особенности производства раствора для арболитных блоков

Древесные отходы содержат сахара. Если использовать свежее сырье, сахара могут начать бродить, что вызовет разрушение целостности блока. При замесе в раствор добавляют хим добавки, которые нейтрализуют их воздействие (жидкое стекло, хлорид кальция, сернокислый глинозем, известь). Их можно добавлять в композициях : хлорид кальция с водянистым стеклом либо сернокислый глинозем с известью. Общая масса добавок не должна превосходить 8%.

Есть и другие методы повредить сахара. Самый обычный, но требующий огромного промежутка времени — выдержать щепу более 90 дней в куче на воздухе. Если ожидать нет способности, щепу замачивают на 3 суток в известковом молоке, временами помешивая. Позже ее отцеживают, не сушат, в таком виде употребляют для замеса. Исключительно в этом случае нужно учитывать, что воды будет нужно существенно меньше. Работает таковой метод отлично, но очень уж хлопотно. Проще отыскать возможность приобрести хим добавки.

Порядок и особенности замеса раствора

Для замеса раствора употребляют бетономешалку принудительного типа. Можно и обыденную гравитационную либо «грушу», но в ней приходится длительно месить, хоть и можно приспособиться — наклонять при замесе грушу как можно ниже (поднятая она практически не смешивает).

Бетономешалка принудительного типа

Поначалу засыпают опилки, добавляют некое количество воды. Пока опилки намокают, в маленьком количестве воды разводят хим добавки, позже их выгружают в бетономешалку. Когда вся древесная порода будет умеренно влажной, засыпают цемент. Его загружают порциями, дожидаясь равномерного рассредотачивания по всему объему. Цемент должен оплетать каждую щепку со всех боков. Это может быть только если опилки отлично промокли, поэтому это шаг отслеживаем кропотливо.

Формование блоков

Раствор выкладывают в формы. В большинстве случаев они изготовлены из металла, представляют собой ящик с руками без дна. Форму ставят на ровненькую поверхность (доску, к примеру). При ручной трамбовке формы заполняют арболитовым веществом, послойно, любой из которых прессуют железной площадкой с ручкой. Для того чтоб воздух выходил лучше, толщу материала прокалывают пару раз железным стержнем, после этого опять прессуют. Такая процедура может повторяться пару раз, до того времени, пока не достигнете хотимой плотности слоя, после этого можно засыпать последующий. Слои насыпают до верхнего края блока, после конечной трамбовки вершину ровняют, срезая избыточное железной планкой.

Можно использовать рычаг — механический либо с приводом. В данном случае усилие развивается существенное и загружать можно весь объем сходу, по мере надобности дополняя до края. Чтоб достигнуть высочайшей плотности, прессовать можно пару раз, то усиливая, то ослабляя нажим. Опыт указывает, что при таком принципе производства арболитовых блоков, они получаются более крепкими, распрессовка (восстановление формы за счет силы упругости щепы) проявляется намного меньше.

Наилучшие по прочности блоки и с наименьшими усилиями получают, если в процессу прессования добавляется вибрирование. В данном случае усилия, которые нужны для получения подходящей прочности понижаются в разы. Для этих целей делают вибростолы. А процесс именуется вибрирование с пригрузом.

Сформованный блок на подставке переносят к месту сушки. Если раствор позволяет и блок держит форму, каркас можно снять. Но время от времени самодельные арболитовые блоки грешат тем, что раствор выходит очень водянистым — так проще трамбовать. В данном случае блоки оставляют в форме на день. Внедрение и перевозка блоков вероятны не ранее чем через 2-3 недели после формования.

Особенности строительства их арболитовых блоков

Кладка блоков ведется по типу кирпичной — с перевязкой швов, на цементно-песчаный раствор. Из особенностей — толщина шва — порядка 8-10 мм. Меж фундаментом и первым рядом блоков нужно изготовить очень доброкачественную отсечную гидроизоляцию. Это исключить подсос воды через фундамент из грунта. Гидроизоляцию делаем комбинированную — поначалу пропитываем битумной мастикой либо хоть какой другой обмазочной гидроизоляцией, сверху настилаем рулонную гидроизоляцию. Ранее всегда использовали рубероид, но сейчас он низкого свойства и разрушится через несколько лет. А исключить подсос воды принципиально (из-за высочайшего водопоглощения арболита), поэтому используйте гидроизол либо что-то аналогичное. Можно, в два слоя, тоже промазанные битумной мастикой.

Последующий аспект — кладка над оконными и дверными просветами. Идеальнее всего использовать особые U-образные блоки, в которые уложить армирующий каркас и 4-х прутьев арматуры поперечником 10-12 мм. Его лучше связать, чтоб меньше была возможность коррозии. Поначалу над просветом инсталлируются блоки с выемками. Их можно подпереть снизу доской и распорками. Потом укладывается каркас, все заливается бетоном. Конструкцию бросить на день, после этого подпорки можно снять и продолжать кладку.

Так делают перемычки из арболитовых блоков над окнами и дверцами

Много аспектов строительства дома из арболитных блоков в видео.